※作者:張福明 | 來源:e-works

1. 從業務的視點認識PLM系統

隨著PLM系統被中國企業的認知,導入PLM系統彷彿一夜之間成為時尚。可惜成功者甚少,相反“導入PLM系統還不如不導入”、“ 用起來很費勁”等抱怨聲不絕於耳。以至某些企業視PLM等信息化為毒藥,認為PLM系統不適合中國企業,起碼不適合自身企業。

從歐美日等發達國家的企業導入PLM的經驗來看,也不乏失敗案例,可見PLM導入項目的失敗並非中國企業獨有。那麼從那些成功導入PLM系統的企業身上,我們能得到哪些啟示?

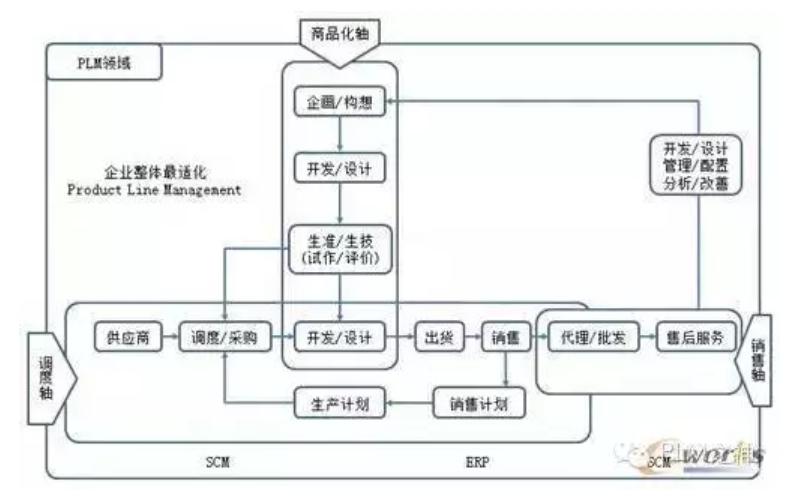

PLM系統的本質作用是推進業務變革,目的是實現收益向上,這和企業戰略息息相關。如果現有業務模式不適合這種變革,那麼企業也很難用好PLM系統。從圖1中可以看出,PLM系統不僅關注產品的虛擬階段,而且和採購、生產、售後等實體階段有聯繫。單純以提高研發效率或縮減成本為目的導入PLM系統,很容易進入局部陷阱,導致項目的失敗。

通常客戶的要求是變動的,而設計人員的數量是相對固定的。把“接受訂單後進行設計”的模式變成“訂單前已經完成設計”的模式,這是企業經營者很希望的事情,因為後者能夠對客戶的需求做出迅速反應,也能夠縮短研發部門的時間。實踐證明這種模式是可行的,在日本它被成為“流用設計”或者是“借用設計”。

■ 淺談PLM系統的種類

PLM覆蓋了從產品開發到售後服務的整個階段,根據PLM解決方案的提供商的立場不同,大體上PLM系統分為三類:以CAD為中心的PLM、以PDM為中心的PLM和以ERP為中心的PLM。此外還有一種輔助性的PLM,以物料主數據為中心的PLM。雖然有些老生常談,但筆者會更多從業務角度去分析這四種PLM模式。

以CAD為中心的PLM

此模式的PLM通過3DCAD軟件實現產品數據化,實現產品生命週期的數據共有。 3DCAD軟件本身俱有高效的設計效率和可視化的界面,通過PLM平台能夠實現設計者的共同作業。在實際業務中,企業可能存在多種3D設計軟件或者同一軟件不同版本的情況,這就導致了數據的不一致性和不准確性。這需要企業構築LDM(Local Data Management)和TDM(Team Data Management)數據管理功能,通過版本等履歷來管理日常完成的CAD數據。此外三維建模是一種複雜設計工作,需要對產品涉及到的參數和容差有深刻的認識,這方面的業務更加考驗研發設計人員的品質工學的能力。

另一方面,通過PLM系統企業實現了數據共有,但3DCAD數據非常龐大,如果發生工程變更,尤其在產品研發階段,設計內容不斷的變更,這會極大地影響網絡傳輸速度和PLM響應速度,引起製造工程信息的混亂甚至PLM系統的崩潰。為了解決這個矛盾,PLM把圖紙狀態分成了“Work in數據”和“共有數據”2種,並且在“共有數據”階段,實現了3D輕量化模型的功能。

但這還不足夠,企業必須從業務著手,推進產品標準化、模塊化的建立和圖紙借用制度,也就是需要建立PLM(橫斷業務的數據共享)和LDM(設計中的數據共享)的模式。

以PDM為中心的PLM

通過PDM管理設計成果(圖紙、設計手冊、零部件屬性等)建立面向產品研發業務的PLM系統。 PDM最初是用來解決“信息孤島”問題,實現設計效率化。此模式PLM的核心是PDM功能,通常以BOM為中心進行產品管理。需要注意的是,PDM業務關注研發設計共享,而PLM關注的是以產品為軸的各業務之間的信息傳遞。由於理解上的偏差,導致PLM項目失敗的案例很多。

以ERP為中心的PLM

此模式的PLM的關注點是企業經營能力,通過實現經營信息的可視化,把客戶需求的產品信息與企業的經營戰略結合起來。 ERP著眼於企業的管理能力,以財務系統為中心的信息化系統。信息收集的範圍涉及到生產管理、銷售管理、採購管理等,是企業的基礎系統。結合PLM系統後,管理層能夠對產品開發相關的資源進行項目管理,並使企業系統(生產管理、銷售管理、採購管理等)具有柔性,在很多項目制企業或者石化企業中,都採用以ERP為核心的PLM。

和PDM為中心的PLM有些類似,要想充分發揮PLM功能,需要採用結合BOM的方法推進業務與系統的結合。並且此模式的PLM,還需要輸入物料相關的材質與素材等生產採購信息,對產品標準化、模塊化、參數化的要求更高。

以主數據為中心的PLM

沒有專門的提供商,通常作為PLM的輔助模塊(例如SAP MDM的模塊)實現信息快速而準確地傳遞。實際上,最先導入ERP系統的企業佔據了大多數。當導入PLM系統後,需要實現設計信息和生產信息的共有化。但由於業務部門的內容不同或者供應商對相同產品命名的不同,會導致一物多碼,影響業務效率。

因此,此模式PLM對業務能力要求最高,除了用標準化參數化的設計理念來準備數據外,還需要對各部門的數據進行統一化管理,並且對各部門的業務規則統一化。

■ 明確PLM系統導入的目的

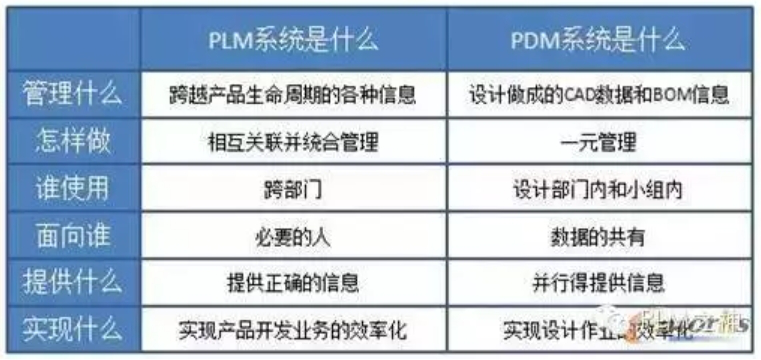

PLM項目導入成功的前提在於目的的明確。從圖2我們可以得出PDM的目的是實現設計作業的效率化,這是一個很明確的課題。而PLM的目的是實現企業收益性向上,換句話說,PLM關注客戶需求的新產品開發。這是全局性的視點,但也導致了PLM導入目的的模糊性。

所以在導入PLM系統前,首先企業應該以全局性的視點來審視自身特點,把握企業的特性和業務需求,明確PLM系統涉及的產品和業務。 PLM的導入不僅僅是設計部門的課題,而是產品開發過程的課題,和企業的方針緊密的關聯。

根據筆者的經驗,PLM系統導入的前提條件需要整備一下幾點:

- PLM系統導入的背景和目的的明確

- 設計/開發作業的明確

- 專業術語、名稱的明確統一化

- PLM系統範圍的明確

- 把握設計信息和部門的關係

■ 深刻理解PLM系統的業務機能

雖然不同的PLM提供商對PLM的理解不同,提供的PLM核心內容也不同,但PLM的功能點大都相同,此文就不加以贅述,筆者從業務角度探討一下PLM系統的機能。對於PLM系統涉及到的業務人員,希望PLM能夠快速、準確地提供數據,要求系統具有快速響應性和穩定性。另一方面,PLM系統導入是一種業務變革,是從使用CAD、CAM等軟件進行的個別型設計轉變成了PLM系統下統合型設計。這種變革不僅僅體現在組織形式,更是反映在了人員的思想上。

那麼從業務角度上看,PLM系統可分為以下3種功能群。

核心解決方案群,例如統合BOM解決方案,文檔管理方案,產品開發項目管理方案,門戶方案,信息安全方案等。

設計應用方案群,例如CAD集成方案,設計開發方案,組合設計方案,物料信息管理解決方案,國際分散設計方案,協作開發方案等。

價值鏈解決方案群,例如ERP連接方案,採購輔助方案,知識管理方案,配置關聯方案,產品企劃方案等。

2. 充分發揮PLM系統機能,現行的企業業務適合嗎?

PLM系統與業務結合程度影響著PLM使用的效果。上文已經說過,PLM是以全局性為視點的系統,涉及了橫斷的業務部門。那麼製造企業的研發設計視點是全局性的?還是局部性的?如果是局部性的,那麼必然會和PLM系統產生衝突。

要想實現企業的變革和PLM系統的成功導入,必須從理解市場開始。科技的進步和日趨複雜的市場環境,使企業關注小批量多品種的生產模式。要想以適合的成本,適合的時機推出優質產品,必須推進跨部門的研發模式,例如:並行工程、IPD(集成產品開發)、QFD(質量功能展開)或者DFX(面向X的設計)。

另一方面,產品的品質和成本80%以上是在設計階段決定的,建立以研發為中心的生產模式符合現代企業的經營戰略,因此PLM系統是實現產品研發戰略的有效系統。企業通過PLM系統綜合公司以往的產品和技術成果,推進標準產品和模塊的建設,有效地集約資源,達成設計效率化,這是持續追求產品的最適QCD(品質、成本、交期)的活動。

■ 業務的理解是PLM系統導入成功的關鍵

PLM系統涉及到多個業務部門,項目負責人應該對產品開發流程有清晰的認識,這裡說的研發流程不單純地局限在研發設計部門,而是和市場、企劃、研發、生產、採購等多部門相關的流程。如圖1所示,PLM系統涉及多個部門業務,又和其他系統有交互。

現代市場競爭中,企業以用適合的成本在適合的時機推出優質產品為目標,那麼企業如何是把握產品的生命週期呢?如何迅速淘汰滯銷或利潤降低的產品?如何快速推出新產品?如何把握產品品質?等等都是企業所面臨的課題,而PLM系統能夠很好解決有關產品QCD的課題,借用日本PTC社長的話:PLM旨在管理暢銷產品的規格。如何理解暢銷產品的規格,需要對業務有深刻的理解。

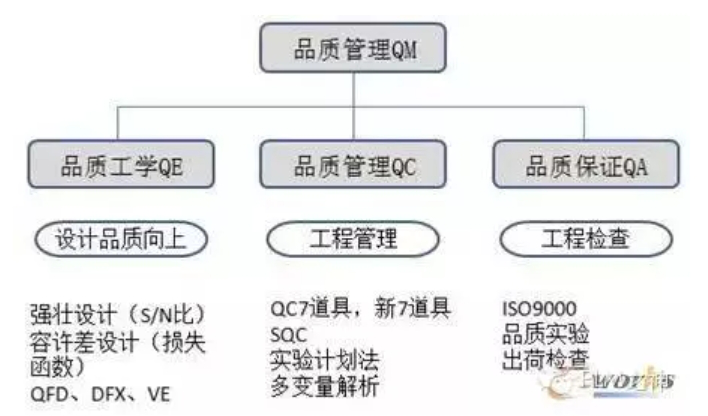

品質管理體系的確立

實際上PLM系統並不提供QM(品質管理)工具,但卻管理QM活動產生的成果物,如圖3。國內企業的品質管理活動大都停留在生產階段的QA(品質保證)階段和QC(品質管理)階段,而對從研發端提高產品的QCD的QE(品質工學)理念沒有關注。然而在六西格瑪或者精益生產中,都強調研發設計在公司的重要作用。 “從開始就把事情做好!”這是日本企業的口號,他們在研發設計端的投入也超過歐美企業。如果設計端發生錯誤或者延遲,必然對後續環節產生影響,生產的連續性必然也會被打斷。另一方面,品質工學裡面有涉及多部門協作研發的工具,能夠幫助設計者更好的理解PLM的應用。

建立標準化、模塊化的產品結構

很多企業導入PLM系統後,並沒取得預期效果,相反抱怨迭起:“重碼、廢碼太多”,“設計BOM轉化成MBOM太費勁”,“出貨產品與圖紙對應不上”,“對研發幫助不大”等。供應商和客戶的不同,功能樣式的不同導致產品的多品種多規格。

如果每個零部件都建立新的圖紙和數據,顯然是費時費力。其實PDM的出現就是用來解決信息孤島問題的,但僅僅靠規範的命名並不能解決數據越來越龐大的問題,也不能區分暢銷和滯銷的產品信息。 PLM系統通過產品軸管理產品的生命週期,另一方面暢銷產品和滯銷產品並非完全沒有聯繫,相反它們大部分結構是相同的,因此PLM系統需要把這部分信息區分出來。

並且業務人員以BOM的形式傳遞產品數據(圖紙、文檔等),為了縮短交貨週期和削減在庫庫存,需要把產品標準化。但是客戶的需求多種多樣,如果針對每種要求都進行設計的話,顯然增加了設計量。這種情況下,先進製造企業通過模塊化的手段(不同模塊的組合來實現產品的多樣化)滿足客戶要求。綜合企業實際和客戶兩方面考慮,模塊可以分為:標準模塊、可選模塊和定制化模塊。

■ 研發過程的梳理

中國被稱為“世界工廠”,實際上更類似“世界代工廠”,因為中國企業的研發能力比較薄弱,更多的是模仿設計和生產。在發達國家製造企業中,研發和設計是兩個部門。國內有些企業雖然區分了研發和設計業務,但了解研發意義的企業卻是少數。

可以這樣解釋研發和設計的不同:研發部門製定相應規則,如設計手冊、標準圖紙等;設計部門則是在規則體系下,接合客戶要求進行設計,如定制模塊的圖紙、設計BOM等。這樣做的好處是,設計內容前置,也就是市場人員能夠進行提案銷售和配置設計,迅速報價等,對降低庫存和生存管理也有巨大作用。

3. PLM與業務的結合點

PLM系統主要與研發設計業務結合,所以需要企業對ECM(設計鏈)進行管理和改善,把握業務應用的關鍵點,發揮PLM系統的功能。

■ 建立知識管理體系

如果物料凌亂地堆放在工廠,勢必影響生產效率,因為生產人員需要花費大量時間搜尋所需物料。同理,數據信息凌亂地“堆放”在PLM系統中,勢必影響設計效率,因為設計人員需要花費大量時間搜尋所需產品信息。

和物料不同的是,技術部門的成果物是虛擬產品。工廠顯然不能隨意丟棄物料,一是物料需要花錢購買,二是工廠也沒有這麼多堆放物料的地方。雖然知識也被看作財富,但當尋找圖紙還不如畫一份的圖紙省事時,設計者自然而然不斷地重複畫相同圖紙,而且這種行為是不斷持續的。

工廠物料很凌亂時,工廠人員可以通過5S和管理制度來整理。同理技術部門也可以通過5S和知識管理體係來建立共享式的資料庫。值得注意的是,活動面向的內容是虛擬的產品信息,對象為腦力勞動者。

■ 統合BOM的應用

對於業務人員,使用PLM系統的層面更多的是局限在BOM和CAD的操作,通過BOM傳遞來實現信息在產品軸上傳遞。但由於橫跨產品生命週期的PLM系統所涉及的業務內容不同,導致各部門所涉及的BOM也不同(訂單BOM、設計BOM、製造BOM、採購BOM等)。

為了實現產品生命週的信息正確快速地傳達,需要對各種BOM進行統一化管理。要想建立統合BOM系統,需要有全局性的觀點,通過編碼體系建立的映射關係,以設計BOM為基礎把涉及部門聯繫起來。換句話說:統合BOM是橫斷型的產品信息集合。上文提到的以物料主數據為中心的PLM,實際上就是統合BOM的基礎,因為BOM是由P/N(零部件編碼)和P/S(零部件關係)兩部分組合成的。

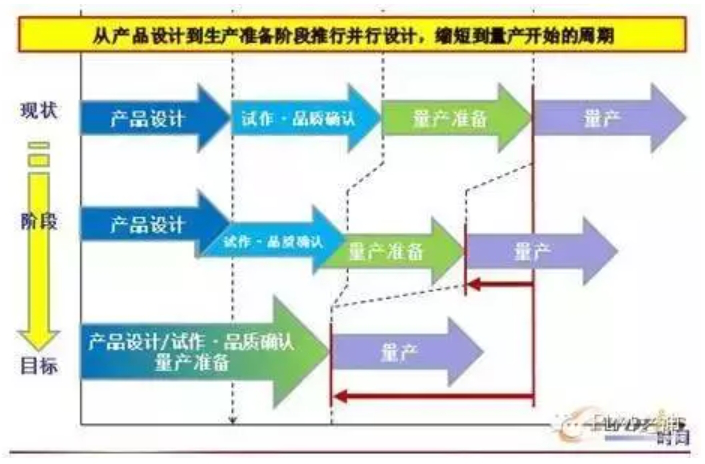

■ 並行工程的推進

從圖4中我們可以看出,並行工程可以看成橫斷型的設計思想。雖然並行工程的成果物大都是圖紙等設計成果物,但是參與並行工程的人員卻涉及到生產、採購、銷售、售後等多業務部門人員,也就是要在設計階段考慮製造、採購和運輸等問題。通過PLM系統,可以縮短並行工程之間的銜接,也就是把從設計到試制階段的交叉過程整合到一個階段,如圖4中的改善目標。

因此同時,從研發到量產階段,信息量驟然增大。虛擬性的圖紙成為實物出現在工廠的各個環節。為了連接2個世界(設計部門的虛擬產品和生產部門的實物產品),通過Bill of Process(過程清單),也就是生產過程管理表來實現的。通過PLM和CAD、CAM技術實現生產準備過程的模擬,縮短虛擬與現實的轉化時間。

總之,成功導入PLM系統和充分發揮PLM功能,需要以企業戰略為指導,建立以研發設計業務為基礎的多部門協作機制。不斷完善知識管理體制,推進標準化和製度化的建設,通過全體員工的合作努力,建立適合公司業務的信息化系統。

最新文章

12 7 月, 2025

12 7 月, 2025

12 7 月, 2025

12 7 月, 2025